6S星级现场管理训战营

2025-04-21

第一部分 课程体系

您的企业是否还在为生产现场脏、乱、差、丑而头痛?

您的企业是否存在员工素质不高、工作缺乏热情、观念难以改变?

您的企业是否为6S难以坚持“一紧二松三垮台四重来”而苦恼?

日本企业的现场管理是世界制造业的典范,在工厂的整洁程、品质、效率、成本等方面均居世界领先地位。这得益于日本企业长期不懈地坚持推行6S,6S活动由于资金投入、形式不拘一格、方法简便易行、成效立竿见影,目前已风行世界各国及中国企业。

生产过程中,80%的人员在现场,80%的工作在现场,80%的问题在现场,80%的事故在现场,“得现场者得天下”。而现场管理最好的载体就是开展6S管理。可以这么说,6S不是万能的,但在现场管理上,没有6S是万万不能的。

第二部分 训战模式

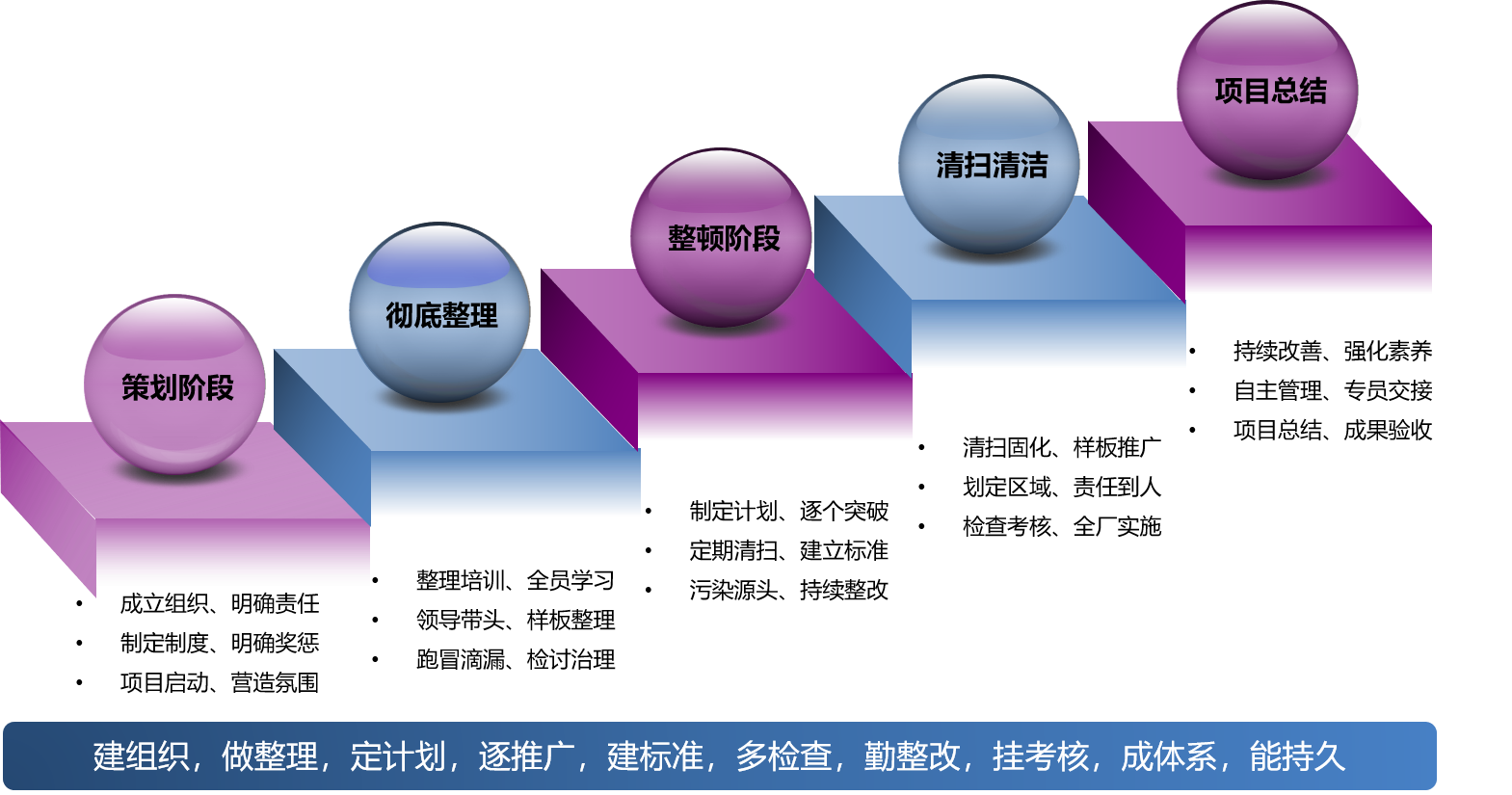

训战模式是将培训课堂与实验现场相结合,到企业的生产现场,现场发现问题、现场指导示范、现场引导改善。

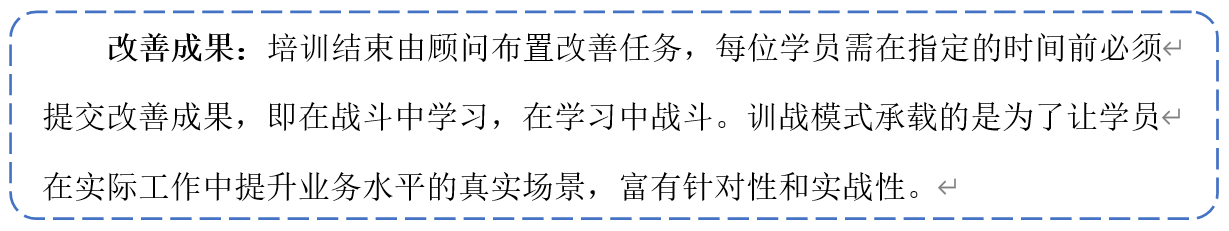

训战模式中,即有科学的管理体系,培训中又贯穿现场实战操作,工作中用改善成果检验培训效果,通过个人及小组的行动改善让学员把知识—技能—行为—业绩有效连接起来,从而达成学以致用的终极目标。

第三部分

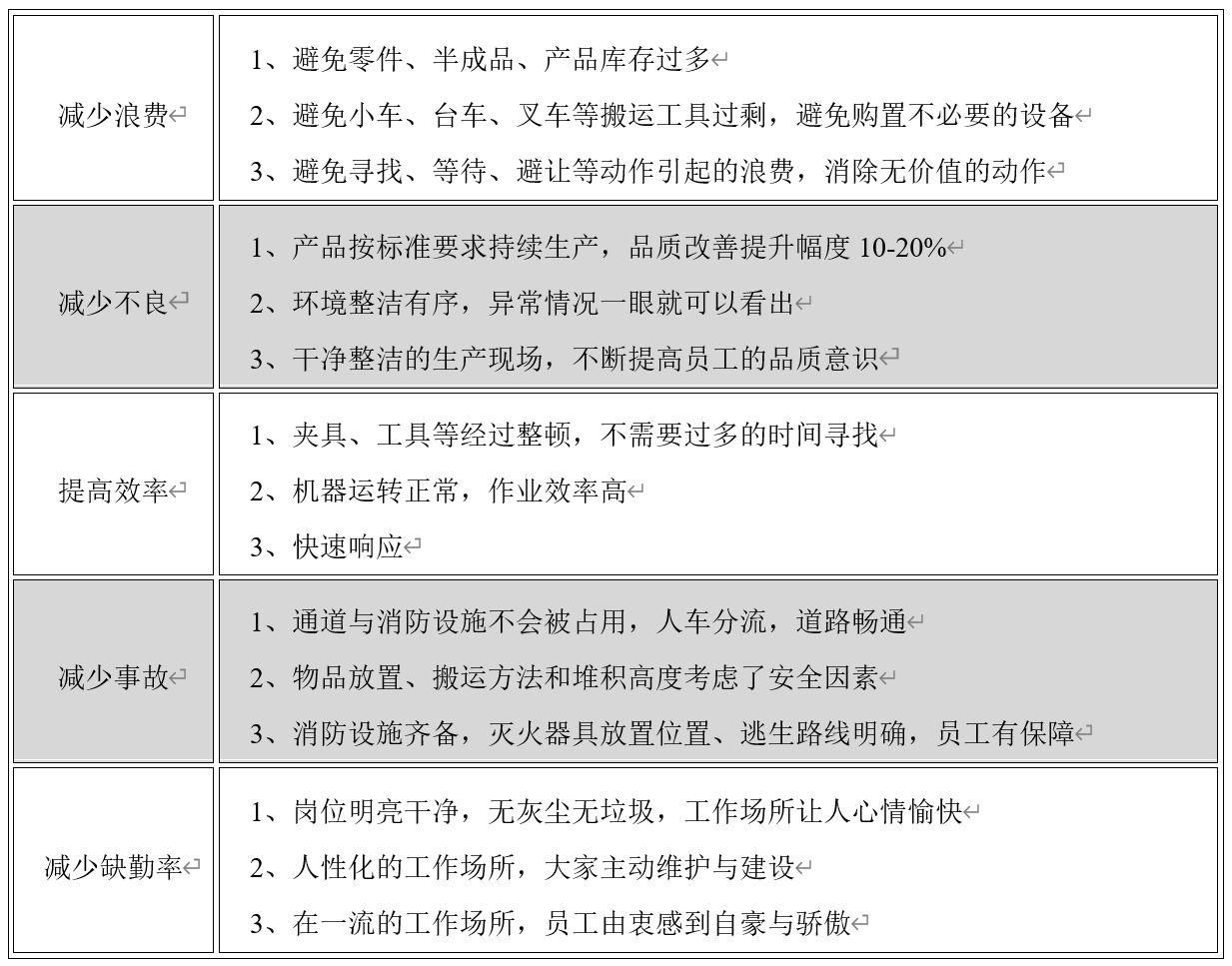

实施收益

第四部分 课程特色

þ 干货:真传实教,不讲废话,实战演练、可跟踪辅导。

þ 快速:讲完就练、练完就会、会了就用。

þ 实战:针对现实存在的问题实战演

练,快速突破瓶颈。

þ 成果:培训现场生成落地可执行的部分关键成果。

þ 效益:把培训成果快速、直接的转换成企业效益。

þ 提升:通过实战演练与工具运用,提升管理者的实战能力。

第五部分

培训课时

方式1:系统版共6天,约3个月完成全部内容。每个月一期,每期2天(其中1.5

天培训,0.5天现场辅导)

方式2:精华版共2天(其中1.5天培训,0.5天现场辅导)

第六部分

如何确保培训效果

第七部分

培训内容

培训特色:

现场深入调研,收集案例、融入培训教材、设计实践练习环节

培训方式为课堂讲授+现场指导示范+任务安排相结合,手把手教会内容落地

一、6S推行的重要性与必要性

1、震撼人心的公司现场6S图片

2、6S介绍、分析与要点

3、6S的五大作用与价值

4、看图说话:咱们公司6S问题有哪些,如何改善?

二、6S的实施方法与技巧

1、整理实施方法与技巧

整理存在的问题 & 优秀公司案例

区分要与不要的关键点并实践

制作《要不与要物品清单》

分析要的物品使用频率、应放置的区域

处理不要品

训战练习:现场整理示范与实践

2、整顿实施方法与技巧

定置管理、划线定位、标识的应用

形迹管理应用,绘制常用工具形迹看板

整顿存在的问题 & 优秀公司案例

区域通道规划、划线定位

设备定置管理及标识

物料类定置管理及标识

工具、小车类定置管理及标识

数显设备参数标识

办公室定置管理及标识

制作《6S管理标准》

训战练习:现场整顿示范,定置管理、划线定位并标识

3、清扫实施方法与技巧

清扫存在的问题 & 优秀公司案例

划分6S清扫区域及责任人

制作所有物品的《6S清扫标准》

查找需重点管控的污染源

跑冒滴漏的治理改善

开展全员清扫活动,包含设备、工具、地面、墙面、死角等

训战练习:制作各区域6S点检表

4、清洁实施方法与技巧

推进清洁五大要点

清洁存在的问题 & 优秀公司案例

制作《6S区域标准图》、《6S稽查表》

根据各区域的6S标准图内容实施每日及每周抽查

成立6S稽查小组

实施每周稽查,发现问题提出改善建议并限期整改

持续跟踪检查:月计划、周例会、日巡查

红牌活动开展

训战练习:制作一份图文并茂的《6S管理标准图》

5、素养实施方法与技巧

修养推行的要领

6S宣传与挂图

每天班前/班后五分钟6S活动

开展“6S知识竞赛”活动

养成良好工作素养的要点

管理活动的开展,提升员工素养

制定《员工行为规范》相关标准

持续改善活动的推进

训战练习:进行一项现场改善策划

6、安全问题的发生与预防

心灵的震撼:安全事故案例

安全管控模型导入

员工安全教育深化

安全事故主要原因分析

人的不安全行为控制、设备的不安全状态改善

现场安全警示标识完善

安全隐患排查与整改

三级危险源控制与改善、杜邦JSA分析实践

训战练习:现场讨论安全隐患点及改善措施

三、6S推行的技巧

成立6S推行小组及组织架构

确定6S推行区域及责任人

颁布6S考核和激励政策

制定6S项目推行计划

制定6S阶段汇报、成果分享机制

分派6S推行任务及任务清单

持续跟踪检查:月计划、周例会、日巡查

各小组6S阶段成果验收、绩效评分、实施奖罚

安排培训改善任务,限定任务提交时间

- 上一篇 训战模式_生产干部系统训战营

- 下一篇 精益生产与降本增效训战营